Specialized Power Mirror & Fi’zi:k Antares Adaptative: het zadel van de toekomst wordt geprint!

Door Léo Kervran -

In september vorig jaar onthulde Specialized voor het eerst een 3D-geprint zadel, de Power Mirror. Dat zadel is nu eindelijk verkrijgbaar. Samen met Fi’zi:k is Specialized het tweede merk dat zich aan dit avontuur waagt. Maar wat zijn de voordelen van deze technologie? Kan dit proces ook toegepast worden op andere onderdelen? Vojo zocht het uit.

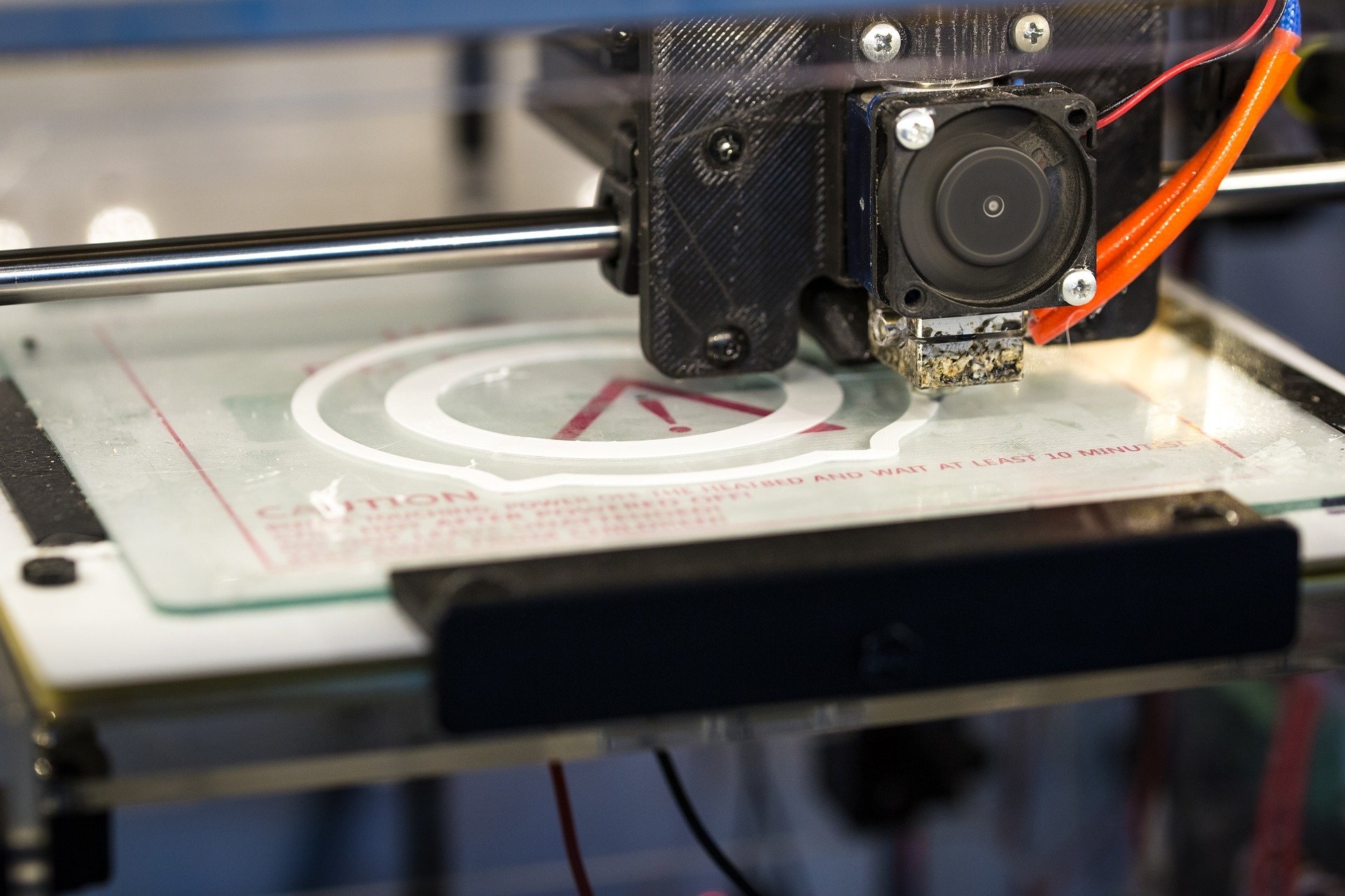

3D-printen bestaat uit verschillende processen waarmee je een driedimensionaal object kunt maken door materiaal toe te voegen of te agglomereren (vandaar de naam additief produceren), in plaats van uit te gaan van een basis die vervolgens wordt uitgehold en bijgesneden. Deze nieuwe technologie zette zijn eerste stappen in de jaren 80, met in 1984 een eerste patent en in 1988 de eerste 3D-printer. Het duurde echter nog tot ongeveer 2010 alvorens het gebruik van deze nieuwe technologie in een stroomversnelling zou komen.

De techniek en het gebruikte materiaal kan verschillen, maar het basisproces is bijna altijd identiek: het bestaat uit het “stapelen” van zeer dunne lagen materiaal tot het gewenste object wordt gevormd. Tegenwoordig onderscheidt men drie additieve productieprocessen:

- Het stollen van een hars met licht of een laser: een laser loopt door een “bad” van lichtgevoelige hars (of fotopolymeer) om laag voor laag het object te vormen. Als een laag klaar is, zakt de bak in het bad en stolt de laser de volgende laag.

- Het stollen en agglomereren van een poeder dankzij een laser: hetzelfde principe als bij een hars, de laser verwarmt het poeder om de korrels te agglomereren en aan elkaar te lassen. Meestal gebruikt men de sintertechniek, dat wil zeggen dat de korrels verwarmen zonder dat ze smelten, maar sommige processen werken door fusie.

- Afzetting van gesmolten draad: de printer verwarmt een thermoplastische draad om deze laag voor laag op een plaat af te zetten om het gewenste object te vormen. Eenmaal afgezet, koelt de draad snel af en stolt hij, waardoor de volgende laag kan worden afgezet.

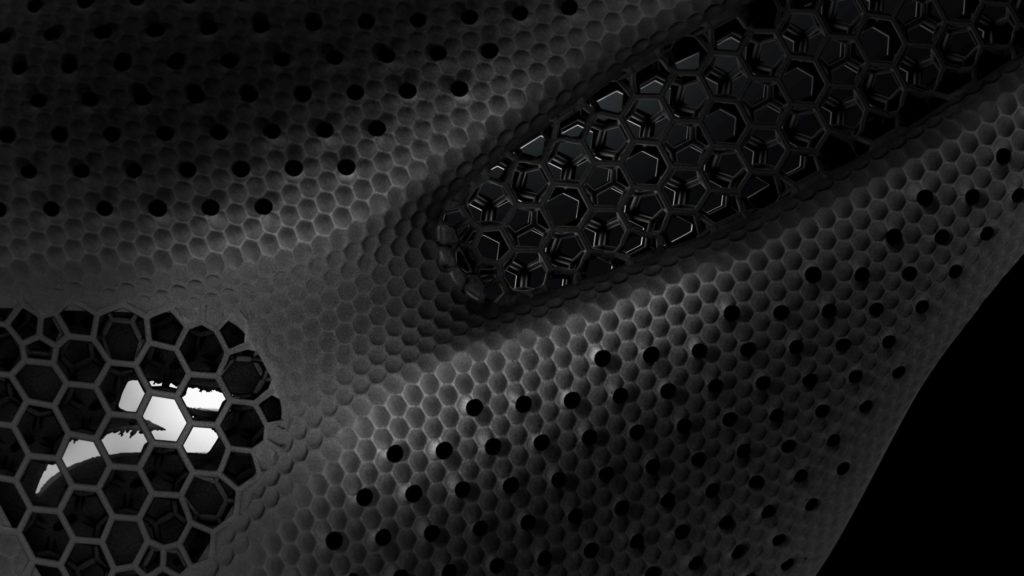

Fi’zi:k en Specialized doen allebei een beroep op dezelfde techniek: het stollen van een hars met behulp van een laser. De gevormde structuur heeft de vorm van een honingraat waarbij afhankelijk van de plaats op het zadel verschillende dichtheden worden gebruikt. Ook de argumenten die beide merken geven om het gebruik van de nieuwe technologie toe te lichten, komen overeen. Zowel Fi’zi:k als Specialized zijn van mening dat ze de limieten hebben bereikt van wat mogelijk is met foam-vullingen. Additief produceren moet ze in staat stellen om meer controle te hebben over de ‘vulling’ van het zadel om ze comfortabeler en duurzamer te maken zonder het gewicht te verhogen.

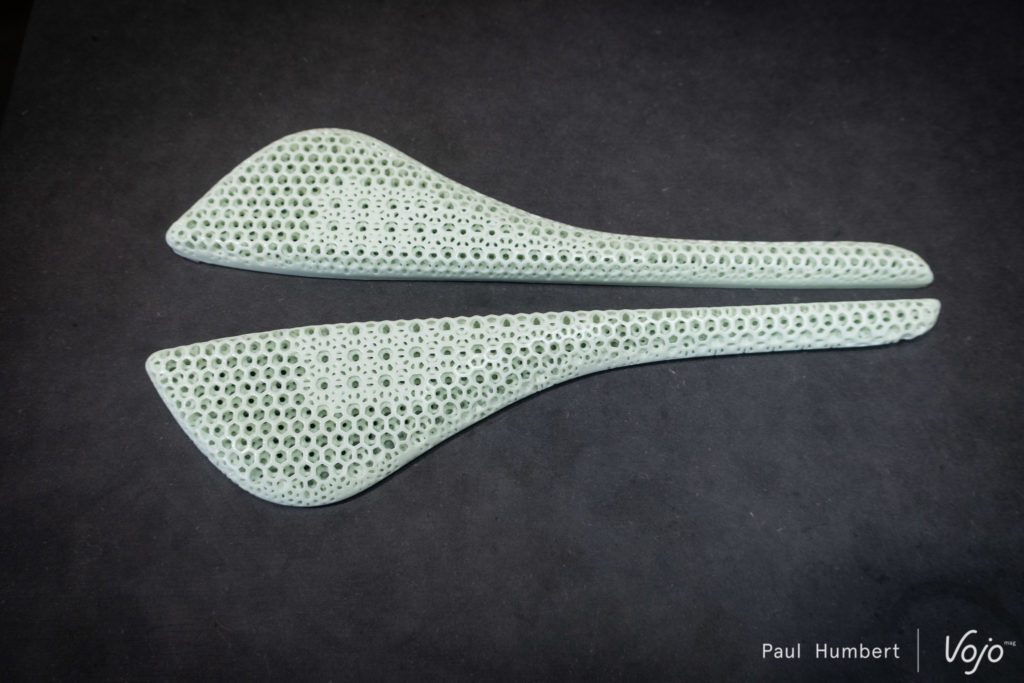

Ook de constructie van beide zadels is vergelijkbaar. We zien een schaal met carbon rails – voor een zo laag mogelijk gewicht en omdat de schaal kan vervormen – wat zeer belangrijk is voor het zitcomfort. Enkel de afmetingen en het gewicht verschillen. Het zadel van Fi’zi:k is verkrijgbaar in breedtes van 139 (147 gram) of 146 millimeter (154 gram) terwijl het zadel van Specialized breder en zwaarder is: 143 (190 gram) of 155 millimeter (194 gram). Net zoals bij alle innovatieve producten ligt de prijs aan de (zeer) hoge kant: 390 euro voor de Fi’zi:k Antares Versus Evo 00 Adaptive en 399,90 euro voor de Specialized Power Mirror.

Ook de constructie van beide zadels is vergelijkbaar. We zien een schaal met carbon rails – voor een zo laag mogelijk gewicht en omdat de schaal kan vervormen – wat zeer belangrijk is voor het zitcomfort. Enkel de afmetingen en het gewicht verschillen. Het zadel van Fi’zi:k is verkrijgbaar in breedtes van 139 (147 gram) of 146 millimeter (154 gram) terwijl het zadel van Specialized breder en zwaarder is: 143 (190 gram) of 155 millimeter (194 gram). Net zoals bij alle innovatieve producten ligt de prijs aan de (zeer) hoge kant: 390 euro voor de Fi’zi:k Antares Versus Evo 00 Adaptive en 399,90 euro voor de Specialized Power Mirror.

Naast de verschijning van deze twee revolutionaire zadels op zich, zijn deze nieuwigheden vooral een teken dat er belangrijke veranderingen zitten aan te komen in de manier waarop onze fietsen en onderdelen worden ontworpen. Tot nu toe werd 3D-printen vooral gebruikt door kleine of ambachtelijke spelers die kleine volumes wilden personaliseren. Het feit dat grote merken zoals Fi’zi:k en Specialized nu ook inzetten op additief produceren, toont aan dat men de technologie onder de knie heeft en dat het gebruik ervan zich waarschijnlijk snel zal ontwikkelen. De vraag is nu of we over een paar jaar allemaal op fietsen en onderdelen zullen rijden die perfect passen bij onze persoonlijke lichaamskenmerken.

Naast de verschijning van deze twee revolutionaire zadels op zich, zijn deze nieuwigheden vooral een teken dat er belangrijke veranderingen zitten aan te komen in de manier waarop onze fietsen en onderdelen worden ontworpen. Tot nu toe werd 3D-printen vooral gebruikt door kleine of ambachtelijke spelers die kleine volumes wilden personaliseren. Het feit dat grote merken zoals Fi’zi:k en Specialized nu ook inzetten op additief produceren, toont aan dat men de technologie onder de knie heeft en dat het gebruik ervan zich waarschijnlijk snel zal ontwikkelen. De vraag is nu of we over een paar jaar allemaal op fietsen en onderdelen zullen rijden die perfect passen bij onze persoonlijke lichaamskenmerken.

Op dit moment bieden beide fabrikanten enkel een seriemodel aan in hun catalogus (in twee maten dus) zonder de mogelijkheid om het zadel verder te personaliseren. Beide merken geven echter toe dat dat de volgende stap zou kunnen zijn: klanten een persoonlijk zadel aanbieden, waarvoor ze bijvoorbeeld bij een speciaal uitgeruste winkel terechtkunnen.

Op dit moment bieden beide fabrikanten enkel een seriemodel aan in hun catalogus (in twee maten dus) zonder de mogelijkheid om het zadel verder te personaliseren. Beide merken geven echter toe dat dat de volgende stap zou kunnen zijn: klanten een persoonlijk zadel aanbieden, waarvoor ze bijvoorbeeld bij een speciaal uitgeruste winkel terechtkunnen.

Een team wetenschappers van de universiteiten van Wisconsin en North Carolina in de Verenigde Staten, onderzocht ondertussen al de mogelijkheid om een volledig zadel te printen. Hun resultaten, gepresenteerd op de laatste (virtuele) technische conferentie van de Society of Plastic Engineers in april 2020, zijn veelbelovend.

Een team wetenschappers van de universiteiten van Wisconsin en North Carolina in de Verenigde Staten, onderzocht ondertussen al de mogelijkheid om een volledig zadel te printen. Hun resultaten, gepresenteerd op de laatste (virtuele) technische conferentie van de Society of Plastic Engineers in april 2020, zijn veelbelovend.

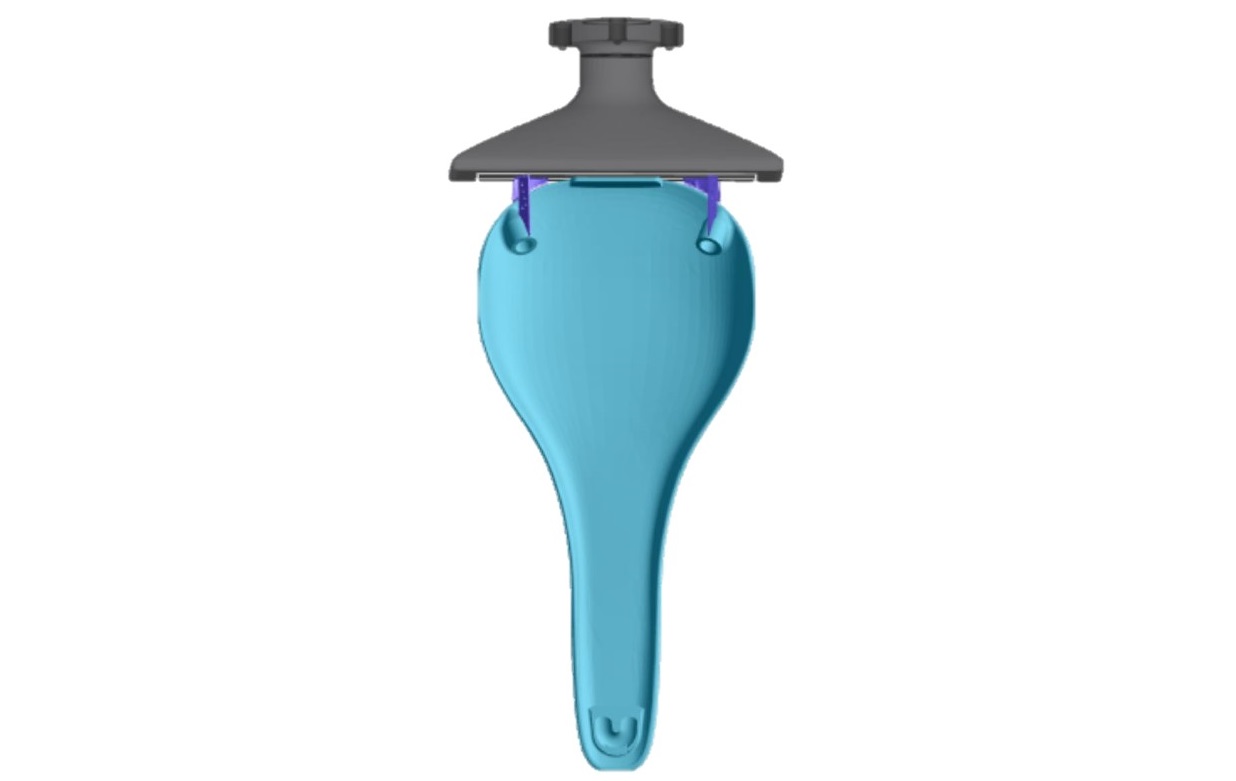

Het proces dat toegepast wordt, is hetzelfde als bij Fi’zi:k en Specialized. Laag per laag wordt er een hars uitgehard (hier op basis van epoxy) tot het geheel de vorm aanneemt van een zadel. De vorm van het zadel werd aangepast aan de mogelijkheden van het 3D-printen, zoals een perfect vlak deel aan de achterkant van het zadel, maar over het algemeen werd het ontwerp van het zadel niet al te erg beïnvloed.

Vanwege de bijzondere eigenschappen van de voor de studie gebruikte hars, moest het zadel na het printen gekookt worden. De wetenschappers maakten van de gelegenheid gebruik om ter versterking een koolstofstrip toe te voegen over het hele centrale deel, daar waar de druk het grootst is volgens hun simulatie (racefiets, met de handen op de remgrepen en onderin de beugels). Dit bewerkingsproces vereist iets meer materiaal en is niet meer of minder dan het koken van een vel carbon met hars. Het is daarom noodzakelijk om het onderdeel in een luchtdichte zak te verpakken, deze vacuüm te trekken en het geheel vervolgens in een geschikte oven te stoppen.

De beperking is dus noch tijd noch complexiteit, maar wel het materiaal.

Deze studie – die vooral werd uitgevoerd om de industrie te laten zien dat het mogelijk is om carbon op bepaalde delen van het zadel te vervangen zonder de grootschalige productie aan te tasten – toont ook aan dat we nog niet op het punt staan dat iedereen een winkel kan binnenstappen om zijn bekken te meten en het perfecte zadel te laten printen. We komen echter steeds dichterbij: als geheel duurde de fabricage van het zadel minder dan 24 uur en het printen alleen duurde ‘slechts’ 11 uur. De beperking is dus noch tijd noch complexiteit, maar wel het materiaal. Laten we niet vergeten dat we het hier hebben over de schaal van een zadel, niet over de bekleding die, als de schaal goed is ontworpen, overbodig kan zijn. Zodra we een materiaal of proces hebben gevonden waarmee een zadel kan worden geprint zonder dat het door een oven hoeft te gaan (met of zonder koolstofversterking) staat niets de personalisatie naar believen in de weg.

We kunnen ons bijvoorbeeld een zadelfabrikant voorstellen met twintig of dertig zadelvormen en/of vullingen in het assortiment, waarvan er slechts enkele zadels worden geproduceerd om op complete fietsen te monteren die de fabriek buitenrollen. De rest van het assortiment zou dan als een bestand beschikbaar zijn dat op vraag van de klant geprint kan worden. Een bezoek aan de winkel om de afmetingen op te meten via een systeem met druksensoren (bijvoorbeeld zoals Specialized samen met Retül aanbiedt) en de winkel zou binnen een paar uur het zadel en/of de bijbehorende vulling kunnen printen.

We kunnen ons bijvoorbeeld een zadelfabrikant voorstellen met twintig of dertig zadelvormen en/of vullingen in het assortiment, waarvan er slechts enkele zadels worden geproduceerd om op complete fietsen te monteren die de fabriek buitenrollen. De rest van het assortiment zou dan als een bestand beschikbaar zijn dat op vraag van de klant geprint kan worden. Een bezoek aan de winkel om de afmetingen op te meten via een systeem met druksensoren (bijvoorbeeld zoals Specialized samen met Retül aanbiedt) en de winkel zou binnen een paar uur het zadel en/of de bijbehorende vulling kunnen printen.

3D-printen is door zijn mogelijkheden en door het feit dat bepaalde processen al voor iedereen toegankelijk zijn een opwindende technologie. Zadels zijn in het fietsen een bijzonder gevoelig (geen woordspeling bedoeld) domein en als er inderdaad één onderdeel is dat er belang bij heeft om geïndividualiseerd te worden, dan is het wel ons zadel. Het is dan ook heel goed nieuws dat een grote fabrikant als Specialized na een specialist als Fi’zi:k deze weg inslaat en we hopen dat dit nog maar het begin is. Hoe dan ook, dit is een dossier om op de voet te volgen!

Meer info via:

3D Printed Hybrid Composite Structures – Design and Optimization of a Bike Saddle