Bezoek | Zéfal: Frans vakmanschap in fietsaccessoires

Door Olivier Béart -

De naam Zéfal doet ongetwijfeld een belletje rinkelen, maar wist je dat de onderneming bijna al haar producten in de Loirestreek in Frankrijk vervaardigt? Aluminium, staal, plastic: alles wordt hier verwerkt – tot het laatste afdichtinkje of dopje – om pompen, bidons, bidonhouders en vele andere fietsaccessoires te maken. Vojo ging op ontdekkingstocht bij dit merk dat zijn rijke geschiedenis heeft gebruikt om zich te verankeren in het heden.

Het ontwerpen van pompen en opblaasaccessoires kwam daardoor vrij natuurlijk, maar de catalogus is altijd zeer gediversifieerd geweest met bellen (die toen in het Frans ‘timbres’ werden genoemd, een woord dat in het Nederlands klankkleur – of timbre – wordt genoemd) of de beroemde “Christophe”-voethaken waarvoor het merk de productierechten had verworven van de renner die ze had uitgevonden. Ze worden vandaag de dag nog steeds geproduceerd zoals je later tijdens ons bezoek zult zien!

De vestiging in Jargeau, aan de oevers van de Loire, die wij bezochten en die vandaag nog steeds de hoofdzetel van Zéfal is, is een voormalige zetmeelfabriek die in 1936 door de familie Brunet werd gekocht. Op het hoogtepunt telde de zetmeelfabriek tot 300 werknemers. Vandaag telt Zéfal ongeveer 100 werknemers en dit aantal neemt nog steeds toe.

De vestiging in Jargeau, aan de oevers van de Loire, die wij bezochten en die vandaag nog steeds de hoofdzetel van Zéfal is, is een voormalige zetmeelfabriek die in 1936 door de familie Brunet werd gekocht. Op het hoogtepunt telde de zetmeelfabriek tot 300 werknemers. Vandaag telt Zéfal ongeveer 100 werknemers en dit aantal neemt nog steeds toe.

Zo’n vijftien jaar geleden werd het bedrijf na een moeilijke periode gemoderniseerd door Aurélien en Mathieu Brunet die de onderneming van hun vader hadden overgenomen nadat ze beiden in andere industriële takken hadden gewerkt. Hier poseren ze met Vincent Cabanel, de persverantwoordelijke.

Ondertussen zijn de twee broers de vijfde generatie die aan het hoofd van het bedrijf staat! Samen zijn de twee broers erin geslaagd een nieuwe dynamiek te geven aan het bedrijf, terwijl ze blijven steunen op hun rijk verleden. Ze rekenen ook nog altijd op hun Frans vakmanschap.

Deze samensmelting van het heden en het verleden is merkbaar tijdens bijna elke fase van ons bezoek. In de inkomhal hangen oude wieleraffiches (waarvan de vader van Aurélien en Mathieu een groot verzamelaar was) naast de nieuwste producten van het merk.

Daarna beginnen we in gezelschap van technisch manager Franck Palis aan onze rondleiding door de werkplaatsen. De fabriek is zo ingericht dat we beginnen met de verpakking en eindassemblage van accessoires voor stadsfietsen, waaronder spatborden en spiegels. Deze behoren nu tot de bestsellers van Zéfal.

Daarna beginnen we in gezelschap van technisch manager Franck Palis aan onze rondleiding door de werkplaatsen. De fabriek is zo ingericht dat we beginnen met de verpakking en eindassemblage van accessoires voor stadsfietsen, waaronder spatborden en spiegels. Deze behoren nu tot de bestsellers van Zéfal.

De vervaardiging van deze eenvoudige spiegel is veel ingewikkelder dan het lijkt, vooral de onbreekbare plastic spiegel, die veel zorg nodig heeft om goed spiegelend te zijn. “Sinds de gezondheidscrisis is de verkoop van dit soort producten geëxplodeerd. Zelfs vóór de gezondheidscrisis was er al een toename van de vraag, en het is een goede barometer voor de toename van het gebruik van stadsfietsen,” legt Franck uit.

Te midden van deze grotendeels vrouwelijke assemblagelijn voegt hij er met enige trots aan toe: “Door het volledige proces in eigen hand te houden, zijn wij er niet alleen in geslaagd ons staande te houden wat de beschikbaarheid betreft toen veel van onze concurrenten te kampen hadden met bevoorradingsproblemen uit Azië, maar zijn wij ook zeer concurrentieel wat de prijsstelling betreft.”

Zelfs de plastic verpakking wordt door Zéfal gemaakt! Dit was de eerste en niet de laatste verrassing tijdens ons bezoek, want het komt zelden voor dat bedrijven zoveel in eigen beheer doen. “Kunststofverwerking is al heel lang een van onze activiteiten, dus waarom uitbesteden? Anderzijds neigen wij ernaar het aandeel van plastic in onze verpakkingen steeds meer te verminderen en geven wij de voorkeur aan karton – dat niet in eigen beheer wordt geproduceerd maar wel in Frankrijk – met het oog op het milieu. Dit is iets waarvan we weten waar we aan moeten blijven werken, en dat doen we dus ook.”

Iets verderop neemt Franck ons trots mee naar de “Bobineau-machine”, een van de oudste van het bedrijf, die wordt gebruikt om gevlochten velglint te maken.

Omdat de vraag te klein is, draaide de machine niet tijdens ons bezoek, maar Franck verzekert ons dat als ze hem nodig hebben, de machine altijd prima werkt.

Het gedeelte gewijd aan de productie van bidons, een van de belangrijkste activiteiten van Zéfal, geeft meteen een heel andere indruk. Hier vinden we bijna uitsluitend ultramoderne machines. Deze lijn kan tot 400 bidons per uur produceren met behulp van een polypropyleen extrusie/blaasproces. Een tweede soortgelijke productielijn is onlangs aangekocht om de capaciteit op te voeren tot 800 bidons per uur.

Extrusie/blow moulding is complexer maar kwalitatiever dan injectie en kan worden herkend aan de lange horizontale lijn op de bodem van een bidon, terwijl injectie, dat meer geschikt is voor zeer grote hoeveelheden en snelle productie, kan worden herkend aan de “punt” op de bodem van de verpakking, zoals bijvoorbeeld op plastic flessen voor mineraalwater of frisdrank.

Een van de grote troeven van de onderneming is dat ze hun afval onmiddellijk hergebruiken in de productieketen. Zo wordt het overtollig materiaal, aan een zeer precies percentage, direct samen met de grondstof opnieuw in de machine geïnjecteerd.

De expertise van Zéfal op het gebied van bidons ligt ook in personalisatie.

De expertise van Zéfal op het gebied van bidons ligt ook in personalisatie.

Ook hier wordt alles in eigen huis gedaan, inclusief de zeefdrukplaten wat een ongekende flexibiliteit mogelijk maakt. Van een paar stuks tot enkele duizenden, bijna alles is mogelijk.

Bij de eindassemblage, die nog grotendeels manueel gebeurt, zien we dat deze personalisatiemogelijkheden zeer prestigieuze klanten aantrekt, zoals een van de officiële winkels van de Tour de France die zijn bidons bij Zéfal bestelt.

Wie bidon zegt, zegt natuurlijk ook bidonhouder! Zéfal vervaardigt deze ook en de manier waarop is wat we nu gaan ontdekken.

Wie bidon zegt, zegt natuurlijk ook bidonhouder! Zéfal vervaardigt deze ook en de manier waarop is wat we nu gaan ontdekken.

Naast de ruimte waar we daarnet waren, werd er een hal gevuld met zeer recente machines voor het inspuiten van plastic onderdelen.

Deze keer gaat het om onderdelen waarvan de kunststof in meer of mindere mate is verrijkt met lange koolstofvezels om ze bijzondere mechanische eigenschappen te geven. Hier zien we het verschil tussen de kleine balletjes van “zuiver” plastic, bestemd voor de vervaardiging van bidons, en de kleine langwerpige buisjes verrijkt met koolstofvezels. Rechts zien we het meest hoogwaardige basismateriaal, bestemd voor de vervaardiging van de meest gesofisticeerde onderdelen zoals de zeer lichte Pulse L2 bidonhouder.

Deze keer gaat het om onderdelen waarvan de kunststof in meer of mindere mate is verrijkt met lange koolstofvezels om ze bijzondere mechanische eigenschappen te geven. Hier zien we het verschil tussen de kleine balletjes van “zuiver” plastic, bestemd voor de vervaardiging van bidons, en de kleine langwerpige buisjes verrijkt met koolstofvezels. Rechts zien we het meest hoogwaardige basismateriaal, bestemd voor de vervaardiging van de meest gesofisticeerde onderdelen zoals de zeer lichte Pulse L2 bidonhouder.

Nicolas Chaumier, links op de foto, houdt toezicht op dit gedeelte van de productie dat bijzonder belangrijk is omdat het de basis vormt voor veel onderdelen in de Zéfal-catalogus.

In totaal zijn er meer dan 130 verschillende mallen die om beurten draaien! En raad eens wat? Als ze niet in eigen huis worden vervaardigd, dan worden ze hier wel goed onderhouden dankzij een groot onderhoudsteam. En Zéfal maakt er een punt van om jonge mensen op te leiden, zoals deze stagiair (rechts op de foto).

In totaal zijn er meer dan 130 verschillende mallen die om beurten draaien! En raad eens wat? Als ze niet in eigen huis worden vervaardigd, dan worden ze hier wel goed onderhouden dankzij een groot onderhoudsteam. En Zéfal maakt er een punt van om jonge mensen op te leiden, zoals deze stagiair (rechts op de foto).

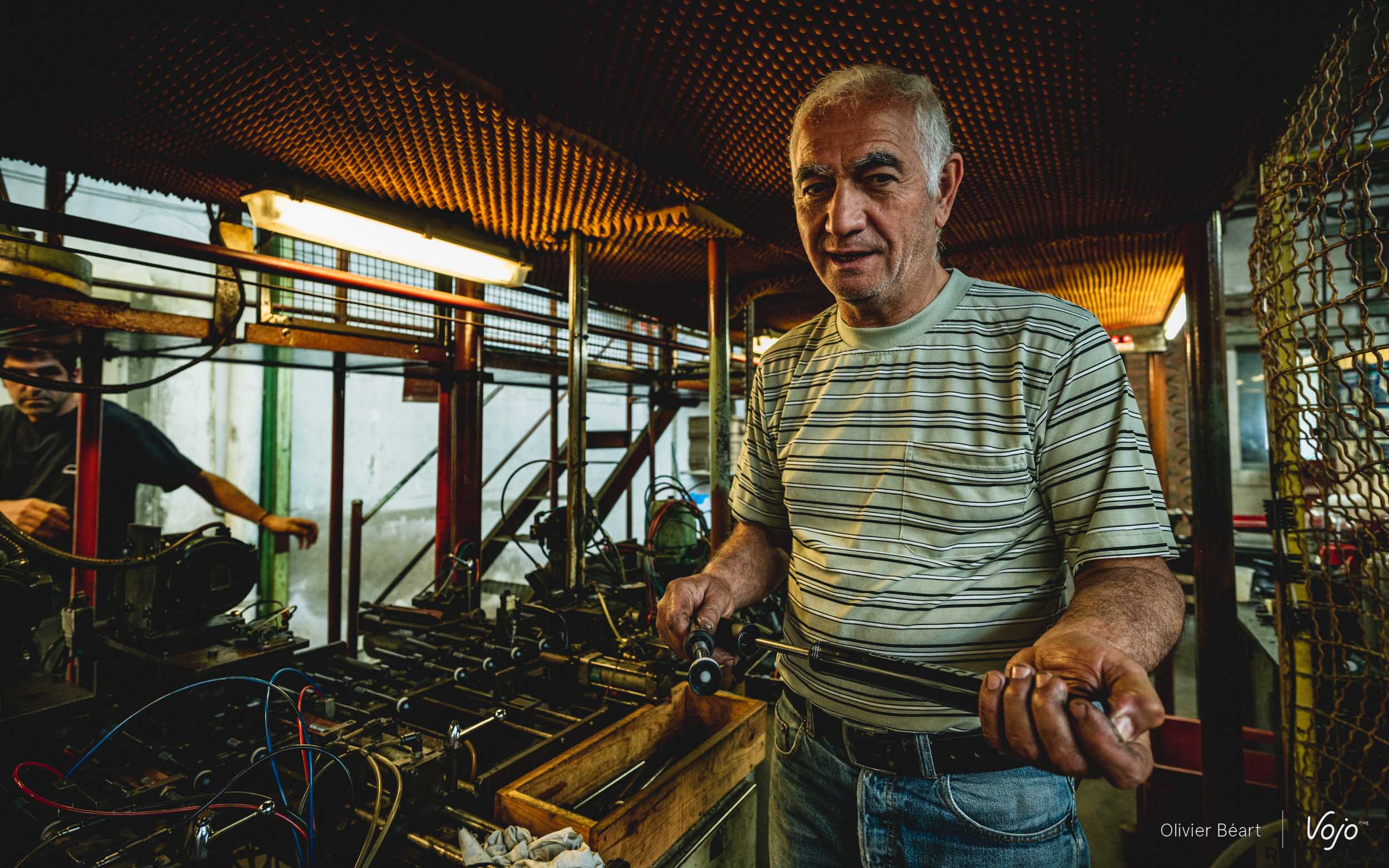

Een groot deel van de machines wordt ook intern onderhouden door ervaren personeel in het machine atelier, wat de stilstandtijd beperkt.

Een luid, repetitief mechanisch geluid bereikt onze oren. Wat zou het zijn?

Een luid, repetitief mechanisch geluid bereikt onze oren. Wat zou het zijn?

Het is een indrukwekkende pomp assemblagemachine! Een van de historische activiteiten van het merk, en nog steeds een van de belangrijkste. Wist je dat hier de naam Zéfal vandaan komt? Het is in feite de naam van een pompmodel dat in het midden van de jaren dertig op de markt werd gebracht, een samentrekking van “Zéfir” (personificatie van de westenwind) en “aluminium”, het materiaal van de pomp dat Zéfal als een van de eerste gebruikte en waarmee het zijn reputatie vestigde. Het was in de jaren 90 dat het bedrijf de huidige naam aannam.

Laten we teruggaan naar onze befaamde machine: ze dateert van eind jaren 70 en ze draait nog elke dag! Op een gegeven moment liep ze zelfs 3×8 uur. Maar ook al is dit glorierijke tijdperk voorbij, de machine staat nog niet op het punt met pensioen te gaan, de bedrijfsduur neemt zelfs weer toe.

Wat de pompen betreft worden weliswaar alle modellen “in house” geassembleerd, maar niet alle onderdelen worden “in house” vervaardigd. Toch worden er hier heel veel dingen gemaakt, zoals je zult zien. Allereerst zijn er de body’s van een deel van de pompfamilie.

Wat de pompen betreft worden weliswaar alle modellen “in house” geassembleerd, maar niet alle onderdelen worden “in house” vervaardigd. Toch worden er hier heel veel dingen gemaakt, zoals je zult zien. Allereerst zijn er de body’s van een deel van de pompfamilie.

Niet alleen worden diverse pompbehuizingen hier nog volgens een specifieke stanstechniek vervaardigd of afgewerkt …

… maar ook de pakkingen, veren, slangen en kleine fittingen voor de meeste modellen worden in eigen huis gemaakt! We hadden nooit gedacht dat er hier zoveel kleine onderdelen werden gemaakt, omdat dit meestal wordt uitbesteed. Maar door de grote verscheidenheid aan vaardigheden en machines waarover Zéfal van oudsher beschikt, kunnen ze hun productie zo ruim onder controle houden.

Meer dan ooit gaat de trend in de richting van relocatie, zoals blijkt uit de FP60 vloerpomp die voor 100% het label Made in France draagt en waarvan het handvat gemaakt is van Jurahout. “Het was het eindexamenproject van een van onze oud-stagiairs”, legt Franck uit. “Hij is inmiddels door het bedrijf in dienst genomen en wij werken aan een soortgelijke aanpak voor een groter deel van ons pompenassortiment.”

Meer dan ooit gaat de trend in de richting van relocatie, zoals blijkt uit de FP60 vloerpomp die voor 100% het label Made in France draagt en waarvan het handvat gemaakt is van Jurahout. “Het was het eindexamenproject van een van onze oud-stagiairs”, legt Franck uit. “Hij is inmiddels door het bedrijf in dienst genomen en wij werken aan een soortgelijke aanpak voor een groter deel van ons pompenassortiment.”

Momenteel wordt ongeveer 30% van de Zéfal-catalogus elders in Europa of Azië geproduceerd, terwijl 70% hier in Jargeau wordt vervaardigd. Zoals uit de indrukwekkende magazijn- en verzendetiketten blijkt, is de onderneming nog steeds een zeer grote exporteur, waarvan de producten bijna over de hele wereld worden verkocht.

Alvorens ons een kleine verrassing te presenteren en met het “productie”-gedeelte te eindigen, wil Franck ons de oudste machines van het bedrijf laten zien, zoals deze die wordt gebruikt om de klassieke bidonhouders van metaaldraad te vervaardigen …

Alvorens ons een kleine verrassing te presenteren en met het “productie”-gedeelte te eindigen, wil Franck ons de oudste machines van het bedrijf laten zien, zoals deze die wordt gebruikt om de klassieke bidonhouders van metaaldraad te vervaardigen …

Of een andere die vandaag de dag nog steeds wordt gebruikt om de beroemde Christophe-voethaken te maken die we aan het begin van dit artikel hebben genoemd.

Het is tijd voor de kleine verrassing! Net voor het begin van ons bezoek lanceerde Franck de druk van een met het Vojo-logo gepersonaliseerd lichtgewicht spatbord. Dit is een van de nieuwste producten die aan de catalogus werd toegevoegd en waarvoor Zéfal met deze lasergraveur/snijplotter weer een apparaat aan zijn reeds uitgebreide machinepark heeft toegevoegd.

Tot slot is het onmogelijk om voor ons vertrek niet even langs te gaan bij Christophe Fletout, zeg maar een soort geniale uitvinder, die verantwoordelijk is voor de ontwikkeling van nieuwe producten van het bedrijf. We zien hem hier in zijn kantoor, of liever in zijn hol, vol met oude, huidige en toekomstige prototypes.

Hij is ook belast met het testen van de producten. “We hebben behoorlijk geavanceerde machines, zoals deze rollensimulator die we samen met Aivee (een Frans merk dat naven maakt en dat we eerder al bezochten: www.vojomag.nl/bezoek-aivee-in-het-hart-van-de-naaf) hebben ontwikkeld om ons velglint, onze reparatiesets voor tubeless banden en andere wielgerelateerde producten te testen. Maar wij hebben ook oplossingen die misschien wat archaïsch lijken, maar die in feite uiterst doeltreffend zijn, zoals dit oude frame dat aan de muur is bevestigd en dat wij met de hand herhaaldelijk en van steeds grotere hoogte met geweld op de grond laten vallen om bijvoorbeeld het gedrag van onze bagagetassen of onze bidonhouders te testen. Een actie die we ook herhalen op onze trilmachine. Wanneer we onze producten naar onze ambassadeurs of fietsende medewerkers sturen om ze in de praktijk te testen, zien we dat we dankzij deze eerste testen zelden fouten maken.”

Christophe is ook erg trots op de ontwikkeling van het smeermiddelengamma, dat wordt geproduceerd door specialisten op dit gebied in Frankrijk en Duitsland, maar hier wordt ontwikkeld, getest en verpakt. “Opnieuw ontwikkelde ik een machine om duurtests te automatiseren. Ik begon met een oude testmachine voor pompen die werd omgedraaid en aangepast. Wij hebben een injectie van water en verschillende soorten deeltjes toegevoegd waarmee wij verschillende rijomstandigheden kunnen simuleren. In 24 uur hebben we 400 km cycli kunnen simuleren. En nogmaals, ook al is dit niet de meest sexy machine in de wereld, het doet gewoon wat het moet doen.”

En inderdaad, we stelden zelf al vast dat de Zéfal smeermiddelen bijzonder efficiënt zijn tijdens onze test die je hier kan terugvinden: Test Ride #22 | Smeermiddelen, pluggen en framebescherming van Zéfal.

En inderdaad, we stelden zelf al vast dat de Zéfal smeermiddelen bijzonder efficiënt zijn tijdens onze test die je hier kan terugvinden: Test Ride #22 | Smeermiddelen, pluggen en framebescherming van Zéfal.

Het moment is gekomen om dit bezoek af te sluiten. We leerden, dankzij de mannen en vrouwen die gehecht zijn aan hun vak en over het nodige vakmanschap beschikken, een levendig bedrijf kennen dat trots is op zijn verleden en uitzicht heeft op een succesvolle toekomst!

Meer via www.zefal.com